咨询热线

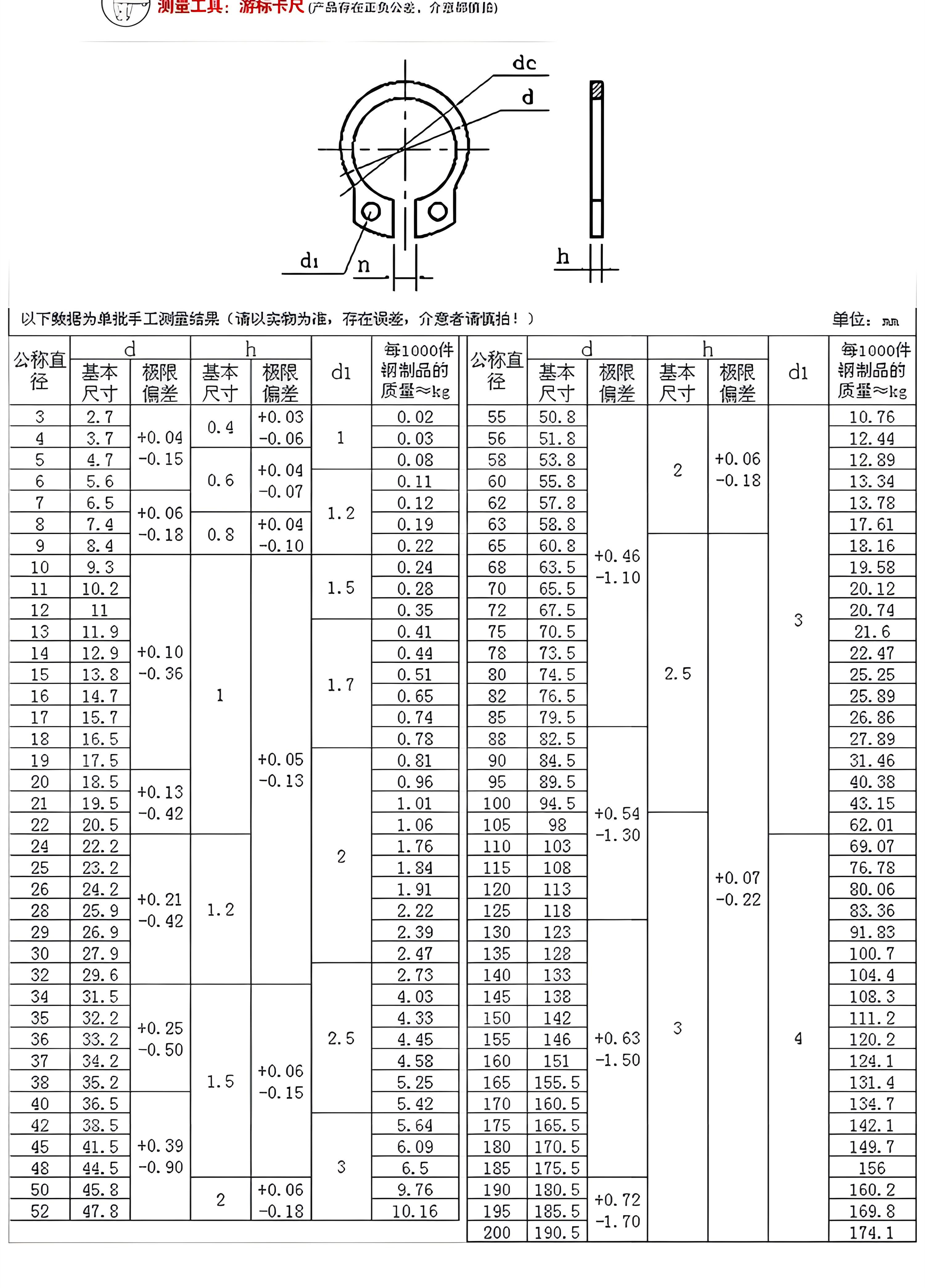

18330064396GB894.1轴卡簧与GB893.1孔卡簧是机械紧固件领域中两种不同类型的弹性挡圈,分别遵循不同的国家标准规范。GB894.1轴卡簧,全称为"轴用弹性挡圈",其最新标准为GB/T 894.1-2017,由全国紧固件标准化技术委员会归口管理,中国机械工业联合会主管。该标准于2017年7月12日发布,2018年2月1日实施,替代了之前的GB/T 894.1-1986和GB/T 894.2-1986版本。

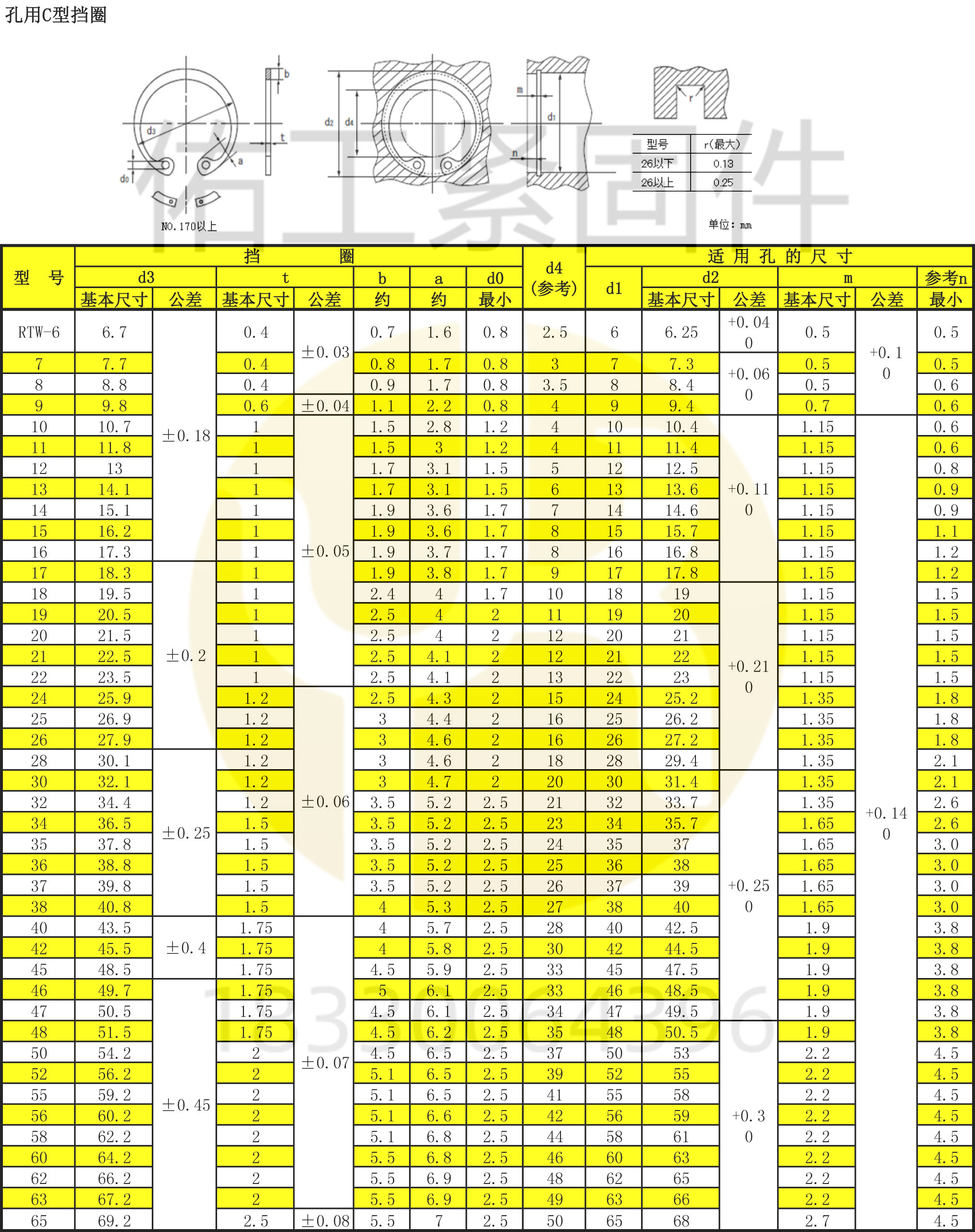

GB893.1孔卡簧,全称为"孔用弹性挡圈A型",其标准为GB/T 893.1-1986,同样由全国紧固件标准化技术委员会归口管理。该标准于1986年7月2日发布,1987年6月1日实施,后于2017年被GB/T 893-2017合并替代。这两种卡簧虽然都属于弹性挡圈类别,但在结构设计、安装位置和应用功能上存在本质区别。

轴卡簧主要用于安装在轴槽上,防止轴上零件的轴向位移;而孔卡簧则安装在孔槽内,用于固定孔内零部件的轴向位置。这两种卡簧在机械系统中扮演着不同的角色,正确选型对确保机械装配的可靠性和安全性至关重要。

轴卡簧与孔卡簧在结构设计上存在明显差异,这些差异直接决定了它们的安装方式和应用场景。轴卡簧的内径设计略小于装配轴径,其结构特点是需要通过扩张才能安装到轴槽中。根据GB/T 894.1-2017标准,轴卡簧适用于轴径d1=3mm~300mm的标准型(A型)和d1=15mm~100mm的重型(B型)。轴卡簧的厚度公差、安装工具规格及承载能力等参数都有明确规定,其材料主要为65Mn弹簧钢,经淬火回火后硬度达HRC44-51。

孔卡簧则相反,其外径设计略大于装配孔径,需要通过压缩才能安装到孔槽中。根据GB/T 893.1-1986标准,孔卡簧适用于孔径d0=8~200mm的A型孔用弹性挡圈。孔卡簧的厚度尺寸公差采用GB/T 893-2017规定的60Si2MnA弹簧钢制造,安装钳用孔直径最小极限尺寸为φ5mm。

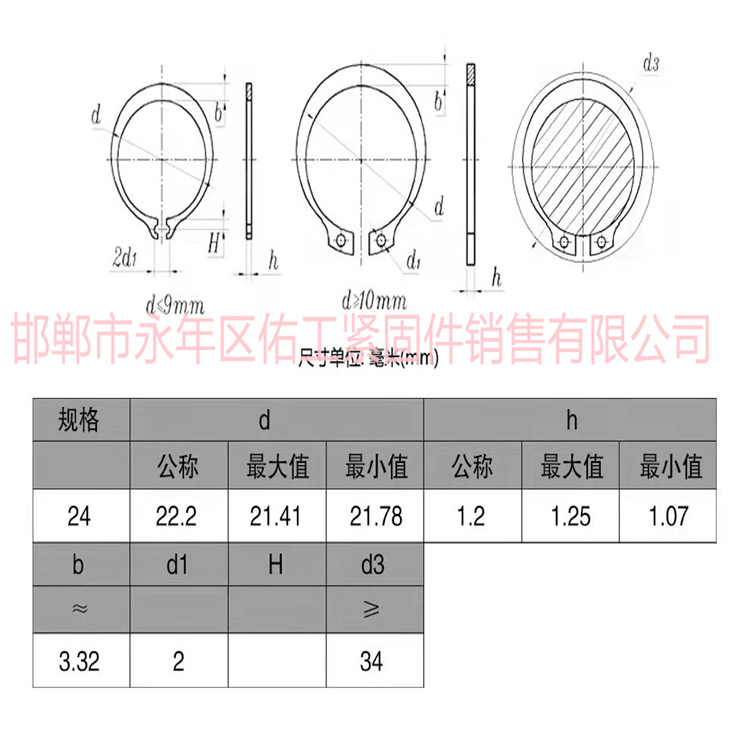

两种卡簧的安装方式截然不同,这直接影响了它们的应用场景和操作要求。轴卡簧安装时需使用专用的轴用卡簧钳(外卡钳),将钳嘴插入挡圈的钳孔中,扩张挡圈后放入预先加工好的轴槽上。轴用卡簧钳在静态放置时钳头是闭合状态,手柄用力时,钳头张开,以达到撑开卡簧的目的。

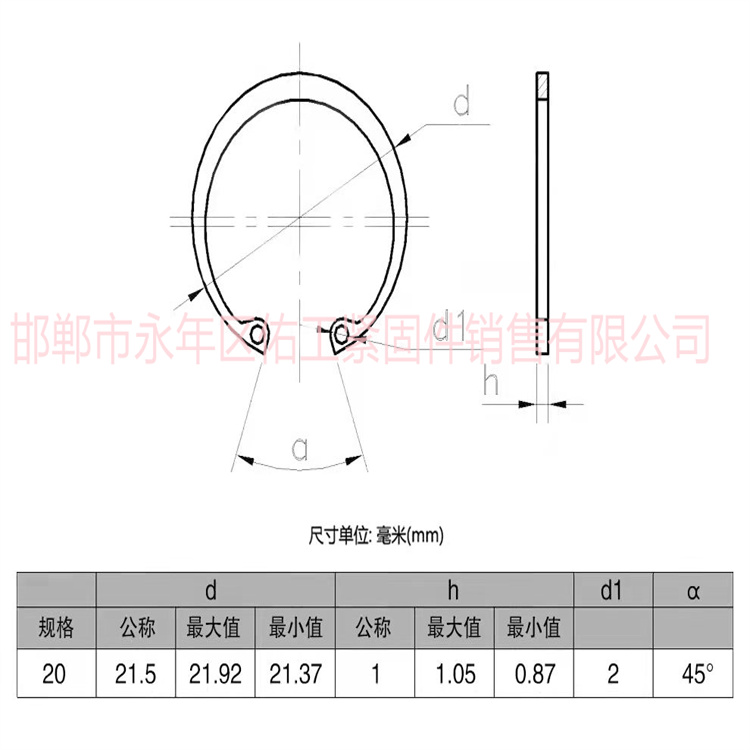

孔卡簧安装时则需使用孔用卡簧钳(内卡钳),将钳嘴插入挡圈的钳孔中,夹紧挡圈后放入预先加工好的圆孔内槽。孔用卡簧钳在静态放置时钳头是张开状态,手柄用力时,钳头内缩,以达到缩紧卡簧的目的。

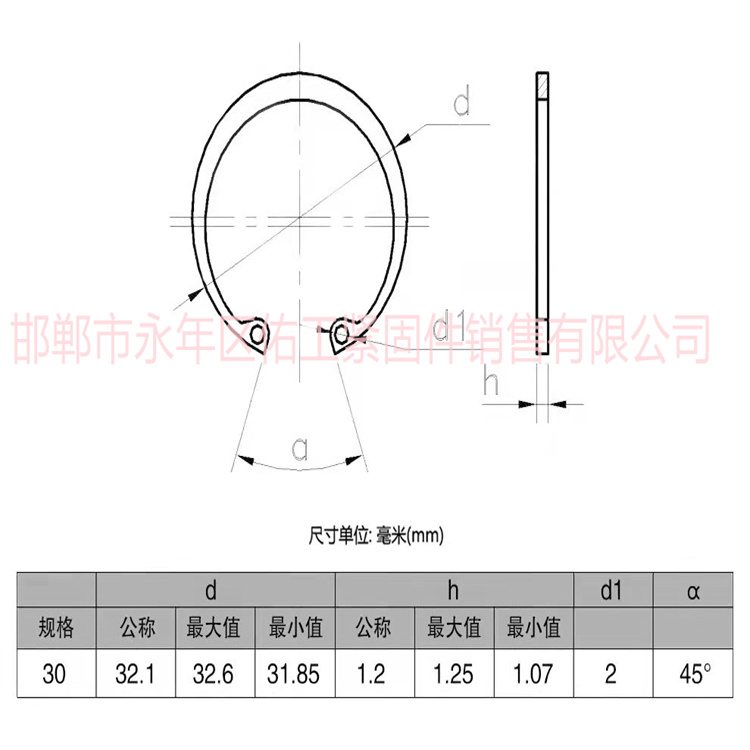

下表详细对比了轴卡簧与孔卡簧的关键结构参数:

参数类别 | 轴卡簧(GB894.1) | 孔卡簧(GB893.1) |

直径关系 | 内径小于轴径 | 外径大于孔径 |

安装方向 | 需扩张安装 | 需压缩安装 |

适用位置 | 轴槽 | 孔槽 |

安装工具 | 轴用卡簧钳(外卡钳) | 孔用卡簧钳(内卡钳) |

钳头状态(静态) | 闭合 | 张开 |

钳头状态(操作时) | 张开 | 内缩 |

标准规格范围 | 轴径3~300mm | 孔径8~200mm |

主要材料 | 65Mn弹簧钢 | 60Si2MnA弹簧钢 |

硬度要求 | HRC44-51 | HRC44-51 |

轴卡簧主要用于固定轴上零部件的轴向位置,防止零件在轴上发生轴向窜动。它适用于无轴向载荷或极小载荷的场景,广泛应用于航空、汽车制造、机械设备等领域。轴卡簧通过卡入轴槽固定零部件轴向位置,其内径略小于装配轴径,需借助卡簧钳扩张后安装至轴槽。

孔卡簧则主要用于固定孔内零部件的轴向位置,防止零件在孔内发生轴向位移。它广泛应用于造船、汽车制造、机械设备、医疗、化工机械、铁路、电站、建筑工程、机电设备安装、仪器仪表、机箱机柜、家具、电子、电器等行业。孔卡簧安装于圆孔内,用作固定零部件的轴向运动,外径比装配圆孔直径稍大,安装时须用卡簧钳夹紧后放入预先加工好的圆孔内槽。

轴卡簧与孔卡簧在材料选择上有共性也有差异。两种卡簧主要采用弹簧钢材料,其中轴卡簧以65Mn弹簧钢为主,而孔卡簧则多采用60Si2MnA弹簧钢。这两种材料都具有较高的强度、硬度、弹性和淬透性,能够满足卡簧在机械系统中的使用要求。

65Mn弹簧钢的临界淬透直径在水中一般为30~50mm,油中一般为16-32mm。热处理时有过热敏感性和回火脆性倾向,水淬时易开裂,一般采用油淬,截面尺寸>80的宜水淬油冷。退火后切削性尚好,但冷变形塑性低,焊接性能差。一般经淬火、中温回火后使用,硬度可达到HRC44-51。

60Si2MnA弹簧钢同样具有良好的弹性和强度,适用于制造高负荷的弹簧零件。其化学成分包括碳0.56-0.64%、硅1.60-2.00%、锰0.60-0.90%、磷≤0.035%、硫≤0.035%、镍≤0.35%、铬≤0.35%、铜≤0.25%。这种材料通过适当的热处理可以获得所需的机械性能。

两种卡簧都需要经过严格的热处理工艺以达到所需的性能要求。热处理过程主要包括淬火和回火两个阶段。淬火温度和保温时间需精准控制,如304不锈钢固溶处理温度1050-1100℃,确保晶粒均匀,提升抗腐蚀能力;回火处理可消除内应力,降低应力腐蚀开裂(SCC)风险。

对于轴卡簧,根据GB/T 894.1-2017标准,轴径≤48mm时硬度为HRC47-54,轴径>48mm时硬度为HRC44-51。孔卡簧的硬度要求为HRC:44-51、HY:435-530。这些硬度要求确保了卡簧在使用过程中具有足够的弹性和耐磨性。

表面处理是提升卡簧抗锈能力和使用寿命的关键环节。轴卡簧和孔卡簧的表面处理方式基本相同,主要包括氧化发黑、磷化、镀锌钝化等工艺。

氧化处理是将卡簧放入含有浓碱的溶液中加热处理,使卡簧表面获得一层致密的氧化膜,氧化膜具有耐腐蚀性。传统的氧化过程需要加热,近年来国内一些生产单位也采用了常温发黑剂,克服了传统发黑工艺的缺点,节约了大量能源。

磷化处理是通过化学与电化学反应形成磷酸盐化学转化膜,这个转化膜的主要作用是提供基体金属的防腐保护和作为后续涂装的底层。磷化处理后的卡簧具有良好的耐腐蚀性和与涂层的结合力。

镀锌钝化处理则是在卡簧表面镀上一层锌层,然后进行钝化处理,以提高其耐腐蚀性。根据不同的使用环境要求,可以选择不同类型的镀锌层,如白锌、黄锌、彩锌等,它们的耐盐雾试验时间各不相同。

下表对比了不同表面处理工艺的性能特点:

表面处理类型 | 中性盐雾试验时间(H) | 特点描述 | 适用环境 |

本色 | 0 | 无特殊处理,成本最低 | 干燥室内环境 |

兰锌 | 24 | 蓝色外观,基本防锈 | 一般室内环境 |

黄锌 | 72 | 黄色外观,较好防锈 | 一般室外环境 |

三价铬 | 72 | 环保型,良好防锈 | 有环保要求的场合 |

三价铬黑锌 | 48 | 黑色外观,中等防锈 | 需要黑色外观的场合 |

三价铬镍 | 13 | 镍色外观,基本防锈 | 装饰性要求高的场合 |

达克罗 | 480 | 优异防锈,成本较高 | 严苛腐蚀环境 |

304不锈钢本色 | 48 | 不锈钢固有防锈 | 一般腐蚀环境 |

304不锈钢钝化 | 240 | 提升不锈钢防锈性 | 较严苛腐蚀环境 |

轴卡簧在机械制造中有着广泛的应用,特别是在需要固定轴上零部件轴向位置的场合。根据GB/T 894.1-2017标准,轴卡簧主要应用于以下场景:

在轴承系统中,轴卡簧主要用于精准定位轴承轴向位置。在轴或轴承座的装配中,轴卡簧可卡在轴的环形槽内,直接抵靠轴承内圈端面,限制轴承沿轴向窜动,确保轴承在工作中始终处于设计位置,避免因轴向位移导致的传动偏差。这种应用方式尤其适配空间紧凑、无需复杂定位结构的场景,如小型电机、齿轮箱等。

在汽车制造领域,轴卡簧用于固定发动机中的轴承、齿轮等关键部件。例如,在发动机的变速箱中,轴卡簧用于固定齿轮组,防止齿轮在换挡过程中发生轴向位移,从而保证换挡的顺畅和准确。在汽车轮毂轴承单元中,轴卡簧确保轮毂稳定旋转,提升行车安全。

在航空航天领域,轴卡簧用于固定发动机叶片,确保在高温、高压、高速的极端环境下稳定运行。航空航天领域对零件的精确度要求极高,轴卡簧的可靠固定性能对于飞行安全至关重要。

在工业自动化领域,轴卡簧用于固定机器人关节中的轴承和齿轮,确保高精度操作。工业机器人对运动精度要求极高,轴卡簧的精确定位功能能够满足这一要求。

孔卡簧同样在机械制造中有着重要的应用,特别是在需要固定孔内零部件轴向位置的场合。根据GB/T 893.1-1986标准,孔卡簧主要应用于以下场景:

在轴承系统中,孔卡簧主要用于轴承外圈的定位。当轴向力不大且需减小轴承装置尺寸时,孔卡簧可卡在轴承座的孔槽内,直接抵靠轴承外圈端面,限制轴承沿轴向窜动。这种定位方法所占的轴向位置小,安装拆卸方便,制造简单,适用于承受较小的轴向负荷处。

在液压系统中,孔卡簧用于固定液压缸内的活塞和其他部件。液压系统对密封性和定位精度要求较高,孔卡簧能够提供可靠的轴向固定,确保系统的正常工作。

在泵体和阀盖中,孔卡簧用于固定内部部件,防止其在工作过程中发生轴向位移。泵和阀是流体控制系统中的关键元件,其内部部件的精确定位对于系统性能至关重要。

在电子设备中,孔卡簧用于固定电路板或连接器。电子设备通常结构紧凑,孔卡簧的小型化和精确定位特点使其成为理想选择。

正确选择轴卡簧或孔卡簧对于确保机械系统的可靠性和安全性至关重要。以下是基于实际应用经验的选型建议:

首先,根据安装位置选择卡簧类型。如果需要固定轴上零部件的轴向位置,应选择轴卡簧;如果需要固定孔内零部件的轴向位置,则应选择孔卡簧。这是最基本也是最重要的选型原则。

其次,考虑工作载荷和环境条件。轴卡簧适用于无轴向载荷或极小载荷的场景,而孔卡簧同样适用于承受较小轴向载荷的场合。如果工作环境潮湿或有腐蚀性介质,应选择具有相应表面处理的卡簧,如镀锌、达克罗或不锈钢材质的卡簧。

第三,考虑安装和拆卸的便利性。如果需要频繁拆卸和维护,应选择结构简单、安装方便的卡簧类型。轴卡簧和孔卡簧都需要使用专用工具进行安装和拆卸,应确保现场有相应的工具和操作空间。

第四,考虑成本因素。在满足使用要求的前提下,应选择成本效益最高的方案。一般来说,标准尺寸的碳钢卡簧成本较低,而不锈钢材质或特殊表面处理的卡簧成本较高。

最后,参考相关标准规范。在选择卡簧时,应严格遵循GB/T 894.1-2017和GB/T 893.1-1986等标准规范,确保所选卡簧符合国家标准的技术要求。这些标准规定了卡簧的尺寸、材料、热处理、表面处理等技术要求,是选型的重要依据。

GB/T 894.1-2017 轴用弹性挡圈

GB/T 893.1-1986 孔用弹性挡圈 A型